������ù��Υ����Ȥ��⤯�ʤ���ͳ

�ޤ�������ù��Υ����Ȥ��⤯�ʤ���ͳ�ˤĤ��ƾܤ����������ޤ���

������ϰ���Ū�ʲù���ˡ�Ǥ���

���ں�ù�

���ץ쥹�ù�

�����ܲù�

�������ü��������ɬ�פˤʤ뤿��ù������Ȥ��⤯�ʤäƤ��ޤ��ޤ���

���줾��βù�������ͳ���������ޤ���

������ϰ���Ū�ʲù���ˡ�Ǥ���

���ں�ù�

���ץ쥹�ù�

�����ܲù�

�������ü��������ɬ�פˤʤ뤿��ù������Ȥ��⤯�ʤäƤ��ޤ��ޤ���

���줾��βù�������ͳ���������ޤ���

�ں�ù�

���������ڤä��ݤˡ�������κ�ꥫ������������夷�䤹�����ᡢ�ù����٤�����Ƥ��ޤ��ޤ������Τ����Ʋù��Ȼž夲�ù���Ԥ�ɬ�פ����뤿���֤���֤⤫���ꡢ�ù������Ȥ��⤯�ʤäƤ��ޤ��ޤ����ץ쥹�ù�

������Ϲ���ǥץ쥹���뤳�Ȥˤ��ù��Ų���ȯ�����Ƥ��ޤ����Ҥ��ߤ��줬ȯ�������ù����٤�����Ƥ��ޤ��ޤ����ޤ�������Ϥ���ߤ䤹����°�Τ��ᡢ�ץ쥹�ù����Ƥ⸵��������Ȥ��븽�ݡʥ��ץ�Хå��ˤ�ȯ�����Ƥ��ޤ����ù����٤������ʤäƤ��ޤ��ޤ������ܲù�

���ܲù��϶�°Ʊ�Τ���ͻ�����ư��β�������ù���ˡ�Ǥ�����ͻ���뤿����ܹ��̤Ϲⲹ���֤ˤʤꡢ������Ϲⲹ���֤������˳��������ޤ����������ͻ���ն�Ǥϡ����Ǥ���ǡ�ú�������ʤɤȷ㤷��ȿ�����Ƥ��ޤ����ⲽ��������������ú��������ˤʤä��Ȳ����Ƥ��ޤ��ޤ������Τ�������������ɥ������絤������Ǥ���ɬ�פ����ꡢ���ʤι⤤������ɬ�פˤʤ�ޤ��������ȥ�������ǽ�ˤ���ù���ˡ

������ϲù����������Τ���ù������Ȥ��⤯�ʤäƤ��ޤ��ޤ��������Ǥϥ����ȥ�������ǽ�ˤ��������βù���ˡ��Ҳ𤷤ޤ���

�����ȥ�å���ˡ

�����ȥ�å���ˡ�Ȥ���¤�ΰ��Ǥ����ޤ������Ǹ������ꡢ����ɽ�̤�ߥå��ʤɤǥ����ƥ����ޤ������θ��Ǯ���뤳�Ȥˤ�ä���Υ������Ϥ����Ф��ƽ���뤳�Ȥˤ�ä�����ޤ��������Ƥ����˶�°��ή�����ळ�Ȥˤ�äƶ�°���������ޤ���ʣ���ʷ����Ǥ����ܤ��뤳�Ȥʤ����β���������Ǥ��ޤ��������ȥ������ǽ����ͳ

������ʤ�����Ǥ������İ����������Ⱦ�ʵ�Ū�˷����֤����ѤǤ��ޤ������Τ����������������硢�����ʥ����ȥ���������ޤ����ޤ��֥��å����Υ������ں�ù�����ɬ�פ�̵�����ᡢ�������̤�����Ǥ��ޤ�����������ٹ⤯�����Ǥ��뤿�ᡢ�ù������ο����㸺�Ǥ��ޤ�����륤���������ˡ

��륤���������ˡ�ʶ�°ʴ���ͽ�����ˡ�ˤȤϼͽ������ΰ��Ǥ���ʴ�����ζ�°�˥Х����������碌������˼ͽФ��뤳�Ȥˤ�ä���Ūʪ���������ޤ����̾��ʴ������Ǥ�85�����٤�̩�٤Ǥ���������륤���������ˡ�Ǥ�95�����٤ι�̩�٤������Ǥ��ޤ������Τ����٤�¤��ʪ�������Ǥ��ޤ����ޤ����嵭�Υ����ȥ�å���ˡ������ٹ⤯������ǽ�Ǥ��������ȥ������ǽ����ͳ

�����ȥ�å���ˡ��Ʊ�ͤˡ������������Ⱦ�ʵ�Ū�˷����֤����ѤǤ��뤿����������������ϥ����ȥ�����ǽ�Ǥ�������������°ʴ������ʴ���Ǥ��뤿��������ΤΥ����Ȥ��㤤�ȸ����ޤ����Τ��ᡢ�緿�Τ�Τ�����ϲù������Ȥ��⤯�ʤäƤ��ޤ��ޤ����ޤȤ�

����Ū�ʲù���ˡ���Ⱥ�����������⤤�����ȤˤʤäƤ��ޤ�������Ǥ����������ȥ�å���ˡ���륤���������ˡ�ˤ�ꡢ������ù��Υ����ȥ�������������ޤ���������������¤��ʪ���礭�������٤˹�碌�Ƥ��Σ�����βù���ˡ�����֤��Ȥǡ�����˥����ȥ���������ޤ���

������ù��ʤλ���Ҳ�

�ºݤ����Ҥ��ù�����������ù��ʤλ���Ҳ�Ǥ���

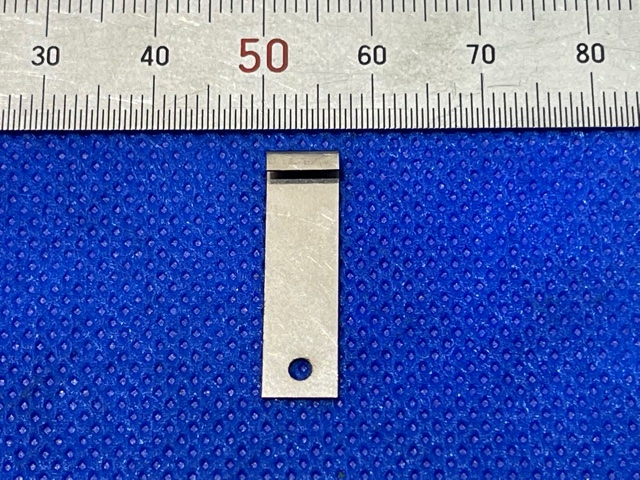

�������� ��ư���ѥե졼��

������ϡ�����������IMP�ե졼�����ʤǤ�����������0.3*6.5*19.5mm�ǡ���˼�ư���ط����Ѥ����ޤ���������ϡ�����줿�����˥磻�䡼���åȲù��ơ��ʤ��ù���ԤäƤ���ޤ���

���ܺ٤Ϥ�����

��ư�ָ��� ���������ץ쥹����

������ϡ����������μ�ư���ѥץ쥹���ʤǤ�����������0.8×4.0×9.0mm�ǡ��ץ쥹�ù���˶ʤ��ù���ԤäƤ���ޤ���

���ܺ٤Ϥ�����

�������� ������

������ϡ����������������ʤǤ�����������1.5*50*20mm�ǡ��ޤ����Ѥζⷿ����������θ�ץ쥹�ù���������˥Х�븦���ԤäƤ���ޤ���

���ܺ٤Ϥ�����

64�������� ���å�

.jpg)

������ϡ����Ŷȳ������ѤΥ��åȤǤ���������64������ǡ�30Φ��ľ�������줿��ˡ�˥磻�䡼�ù���Ԥ��ޤ������ޤ���ɽ�̤���٤˥Х��ù���Ԥ��ޤ�����

���ܺ٤Ϥ�����

�۶�����

������ϡ��ŵ������Ѥ��۶����ʤǤ��������Ͻ������ǡ��磻�䡼���åȲù����ꤢ���ù��ȶʤ��ù��ˤ�ä������Ƥ��ޤ����ޤ��ϥ磻�䡼���åȤˤ�Ÿ�������Ǻ��Ф��ơ�ɬ�פʲս��ʤ���ޤ������θ塢���¤��ᤷ���̤���̻ž夲�Ȥ��Ƹ���ù���ܤ��Ƥ��ޤ���

���ܺ٤Ϥ�����

�����顼(�ߥ顼)

������ϡ������顼(�ߥ顼)�Ȥ������Ŵ��Ǥ��������ϥ�����ǡ������������ù��ˤ�ä������Ƥ��ޤ����ޤ��ϡ��������������ù��ޤ������θ塢�ߥ顽����ץ쥹�ù���Ԥ��������դ����ܹ礷�ޤ���

���ܺ٤Ϥ�����

�������������

������ϡ��������������Ǥ��������ϥ������β������ǡ������������ù����ꤢ���ù������åײù��ȶʤ��ù��ˤ�ä������Ƥ��ޤ����ޤ��ϡ���������ȴ�����ơ��ꤢ���ù��ȥ��åײù���Ԥ��ޤ������θ塢��������ʬ��ʤ��ƻž夬��ޤ���

���ܺ٤Ϥ�����

ɽ��

������ϡ�ɽ���Ǥ��������ϥ�����ǡ��ޥ��˥ù��ˤ�ä������Ƥ��ޤ����ޤ��ϡ�ɽ���Υǡ�������������ޥ��˥ù���Ԥ��ޤ������θ塢��������Ф��ơ���å��ƻž夬��ޤ���

���ܺ٤Ϥ�����

������

����������ʤϼ������ǡ�����Ū�������ʤǻ��Ѥ�������ʤǤ�������Ͻ�������TP340�ǡ��¿����ƻ��Ѥ��뤳�Ȥ��Ǥ��ޤ��� ���褳�Τ褦�ʼ������ʤɤκٷ�Ĺ�����ʤ��ں�ù��ˤ�ä������Ƥ��ޤ����������Ĥ����ʤ������Τ˻��֤������äƤ������ᡢ���ʾ��ʤȤʤäƤ��ޤ��������Τ��ᡢ�����ͤ�����ʤ륳���ȥ��������˾����Ƥ��ꡢ�������Ȥؤ������ޤ�����

���ܺ٤Ϥ�����

�������� �����ʭ�

������ϡ����������������ʭ��Ǥ�����������1.5*20*55mm�ǡ���������ʤ��������Ӥ��Ѥ����ޤ���������ϡ��ץ쥹�ù���10�����̤������������ץ쥹���ʤǤ���

���ܺ٤Ϥ�����

�������� �����ʭ�

������ϡ����������������ʭ��Ǥ�����������1.0*3.0*30�ǡ���������ʤ��������Ӥ��Ѥ����ޤ���������Ϥ�侮����Υץ쥹�ù��ʤǤ������٤����ǥ��������ͤ�Ĥ���褦�ˤ��Ƥ��ޤ���

���ܺ٤Ϥ�����

�������� �����ʭ�

������ϡ����������������ʭ��Ǥ�����������1.3*40*50�ǡ���������ʤ��������Ӥ��Ѥ����ޤ���������Υץ쥹�ʤϡ�����Ťʤ�褦����ħ��������ȤʤäƤ��ꡢ��̩�ⷿ���߷�����˹��פ�Ť餷�ޤ�����

���ܺ٤Ϥ�����

�������� �����ʭ�

������ϡ����������������ʭ��Ǥ�����������1.2*40*50�ǡ���������ʤ��������Ӥ��Ѥ����ޤ���������Υץ쥹�ʤϡ�������50mm�ȹ�������ʤǤϤ���ޤ��������ҤǤϥ������ĺफ���ȴ���ù��ˤ�äƷ����Ф������ޤ���

���ܺ٤Ϥ�����

�������� �����ʭ�

������ϡ����������������ʭ��Ǥ�����������3.5*20*50�ǡ���������ʤ��������Ӥ��Ѥ����ޤ���������Υץ쥹�ʤϡ�ɽ�̤����ͤ��ȤƤ�٤����ʤäƤ��뤿�ᡢ�ٿ������դ�ʧ�äƥץ쥹�ù��Ƥ���ޤ���

���ܺ٤Ϥ�����