ЅСЅПЅѓЙчЖтЄЮЖтТАЅЂЅьЅыЅЎЁМ

ЅСЅПЅѓЄЯЛРВНШяЫьЄЮЄЊЄЋЄВЄЧЁЂДРЄфЅъЅѓЅбБеЄЪЄЩЄЮТЮБеЄЫПЈЄьЄЦЄтЅЄЅЊЅѓЄЌЭЯЄБНаЄЙЄГЄШЄЌЬЕЄЄЄПЄсЁЂЖтТАЅЂЅьЅыЅЎЁМЄђАњЄЕЏЄГЄЕЄЪЄЄЖтТАЄЧЄЙЁЃ

ЄЗЄЋЄЗЁЂНуЅСЅПЅѓЄЫТОЄЮЖтТАЄђКЎЄМЙчЄяЄЗЄПЅСЅПЅѓЙчЖтЄЮОьЙчЁЂЄГЄЮКЎЄМЙчЄяЄЛЄПЖтТАЄЫЄшЄъЖтТАЅЂЅьЅыЅЎЁМЄђАњЄЕЏЄГЄЙОьЙчЄЌЄЂЄъЄоЄЙЁЃЖтТАЅЂЅьЅыЅЎЁМЄђАњЄЕЏЄГЄЗЄЦЄЗЄоЄІЅСЅПЅѓЙчЖтЄЮАьЄФЄЫЁЂЗСОѕЕВБЦУРЄђЛ§ЄФNi-TiЙчЖтЄЌЄЂЄъЄоЄЙЁЃЄГЄЮNi-TiЙчЖтЄЫДоЄоЄьЄЦЄЄЄыЅЫЅУЅБЅыЄЌЁЂЖтТАЅЂЅьЅыЅЎЁМЄђАњЄЕЏЄГЄЗЄЦЄЗЄоЄІЖтТАЄЮАьМяЄЧЄЙЁЃЅЫЅУЅБЅыЄЯТЮЦтЄЫУпРбЄЕЄьЄфЄЙЄЏЁЂЖтТАЅЂЅьЅыЅЎЁМЄЮИЖАјЄЮТшАьАЬЄШИРЄяЄьЄЦЄЄЄоЄЙЁЃ

АьЪ§ЁЂЅаЅЄЅЊЅСЅПЅѓZЄЯЅЫЅУЅБЅыЅеЅъЁМЄЮЅСЅПЅѓЙчЖтЄЧЄЙЁЃЄНЄЮЄПЄсЁЂЖЫЄсЄЦЙтЄЄРИТЮХЌЙчРЄђЭЄЗЄЦЄЄЄоЄЙЁЃ

ЄЗЄЋЄЗЁЂНуЅСЅПЅѓЄЫТОЄЮЖтТАЄђКЎЄМЙчЄяЄЗЄПЅСЅПЅѓЙчЖтЄЮОьЙчЁЂЄГЄЮКЎЄМЙчЄяЄЛЄПЖтТАЄЫЄшЄъЖтТАЅЂЅьЅыЅЎЁМЄђАњЄЕЏЄГЄЙОьЙчЄЌЄЂЄъЄоЄЙЁЃЖтТАЅЂЅьЅыЅЎЁМЄђАњЄЕЏЄГЄЗЄЦЄЗЄоЄІЅСЅПЅѓЙчЖтЄЮАьЄФЄЫЁЂЗСОѕЕВБЦУРЄђЛ§ЄФNi-TiЙчЖтЄЌЄЂЄъЄоЄЙЁЃЄГЄЮNi-TiЙчЖтЄЫДоЄоЄьЄЦЄЄЄыЅЫЅУЅБЅыЄЌЁЂЖтТАЅЂЅьЅыЅЎЁМЄђАњЄЕЏЄГЄЗЄЦЄЗЄоЄІЖтТАЄЮАьМяЄЧЄЙЁЃЅЫЅУЅБЅыЄЯТЮЦтЄЫУпРбЄЕЄьЄфЄЙЄЏЁЂЖтТАЅЂЅьЅыЅЎЁМЄЮИЖАјЄЮТшАьАЬЄШИРЄяЄьЄЦЄЄЄоЄЙЁЃ

АьЪ§ЁЂЅаЅЄЅЊЅСЅПЅѓZЄЯЅЫЅУЅБЅыЅеЅъЁМЄЮЅСЅПЅѓЙчЖтЄЧЄЙЁЃЄНЄЮЄПЄсЁЂЖЫЄсЄЦЙтЄЄРИТЮХЌЙчРЄђЭЄЗЄЦЄЄЄоЄЙЁЃ

ЅаЅЄЅЊЅСЅПЅѓZЄЮЦУФЇ

ЖЫЄсЄЦЙтЄЄРИТЮХЌЙчРЄђЭЄЗЁЂПЭЄЫЭЅЄЗЄЄЅСЅПЅѓЙчЖтЄЧЄЂЄыЅаЅЄЅЊЅСЅПЅѓZЄЮЭЅЄьЄПЦУФЇЄђОвВ№ЄЗЄоЄЙЁЃ

УЦРЮЈЄђФуВМЄЕЄЛЄыЄГЄШЄЫЄшЄъЁЂЗСОѕВѓЩќЮЈЁЪЄаЄЭРЁЫЄЌЮЩЄЏЄЪЄыЄШЄЄЄІЅсЅъЅУЅШЄЌЄЂЄъЄоЄЙЁЃЄФЄоЄъЅеЅЃЅУЅШДЖЄфЄЗЄЪЄфЄЋЄЕЄЌИўОхЄЙЄыЄШЄЄЄІЄГЄШЄЧЄЙЁЃЄНЄЮЄПЄсЁЂЅсЅЌЅЭЅеЅьЁМЅрЄфЅЄЅѓЅзЅщЅѓЅШЄЪЄЩЄЮЁЂРИТЮХЌЙчРЄРЄБЄЧЄЯЄЪЄЏЅеЅЃЅУЅШДЖЄфЄЗЄЪЄфЄЋЄЕЄЌЕсЄсЄщЄьЄыЄтЄЮЄЫЅдЅУЅПЅъЄЧЄЙЁЃЄоЄПЅЕЅЙЅкЅѓЅЗЅчЅѓЄЮЅаЅЭКрЮСЄЫЄтБўЭбЄЧЄЄоЄЙЁЃ

ЄНЄЮЄПЄсВУЙЉЗСОѕЄЮМЋЭГХйЄЌЙЄЌЄъЁЂЙтЄЄЅЧЅЖЅЄЅѓРЄђЕсЄсЄыЄГЄШЄЌЄЧЄЄоЄЙЁЃЪЃЛЈЗСОѕЄЮАхЮХЕЁДяЄЮЩєЩЪЄфЁЂЅЧЅЖЅЄЅѓРЄЌЕсЄсЄщЄьЄыЅЂЅЏЅЛЅЕЅъЁМЄЪЄЩЩ§ЙЄЏЛШЄЈЄоЄЙЁЃ

ЭЅЄьЄПЅеЅЃЅУЅШДЖЄШЄЗЄЪЄфЄЋЄЕ

ЅаЅЄЅЊЅСЅПЅѓZЄЮУЦРЮЈЄЯЄЪЄѓЄШПЭДжЄЮЙќЄЫЖсЄЄЬѓ40 GPЄЧЄЂЄъЁЂШцГгХЊФуУЦРЮЈЄЮЅСЅПЅѓЙчЖтЄЧЄЙЁЃЅЄЅѓЅзЅщЅѓЅШЄЪЄЩПЭТЮЫфЄсЙўЄпЭбЄЮЅСЅПЅѓЙчЖтЄЮУЦРЮЈЄЌ110 GPaЁЂНуЅСЅПЅѓЄЌ106 GPaЄЪЄЮЄЧЁЂЅаЅЄЅЊЅСЅПЅѓЄЯЬѓ70 GPaЄтУЦРЮЈЄђФуВМЄЕЄЛЄыЄГЄШЄЫРЎИљЄЗЄоЄЗЄПЁЃУЦРЮЈЄђФуВМЄЕЄЛЄыЄГЄШЄЫЄшЄъЁЂЗСОѕВѓЩќЮЈЁЪЄаЄЭРЁЫЄЌЮЩЄЏЄЪЄыЄШЄЄЄІЅсЅъЅУЅШЄЌЄЂЄъЄоЄЙЁЃЄФЄоЄъЅеЅЃЅУЅШДЖЄфЄЗЄЪЄфЄЋЄЕЄЌИўОхЄЙЄыЄШЄЄЄІЄГЄШЄЧЄЙЁЃЄНЄЮЄПЄсЁЂЅсЅЌЅЭЅеЅьЁМЅрЄфЅЄЅѓЅзЅщЅѓЅШЄЪЄЩЄЮЁЂРИТЮХЌЙчРЄРЄБЄЧЄЯЄЪЄЏЅеЅЃЅУЅШДЖЄфЄЗЄЪЄфЄЋЄЕЄЌЕсЄсЄщЄьЄыЄтЄЮЄЫЅдЅУЅПЅъЄЧЄЙЁЃЄоЄПЅЕЅЙЅкЅѓЅЗЅчЅѓЄЮЅаЅЭКрЮСЄЫЄтБўЭбЄЧЄЄоЄЙЁЃ

ЙтЄЄЅЧЅЖЅЄЅѓРЄђМТИНВФЧН

ФЬОяЄЮЗСОѕЕВБЙчЖтЄЯЮфДжВУЙЉЄЌКЄЦёЄЪЄПЄсЁЂВУЙЉЗСОѕЄЫРЉИТЄЌЄЂЄъЄоЄЗЄПЁЃЄЗЄЋЄЗЅаЅЄЅЊЅСЅПЅѓZЄЮЮфДжВУЙЉЄЮВУЙЉЮЈЄЯ90ЁѓАЪОхЄЧЄЙЁЃНуЅСЅПЅѓЄЮВУЙЉЮЈЄЌ30%ФјХйЄЪЄЮЄЧЁЂЅаЅЄЅЊЅСЅПЅѓZЄЯШѓОяЄЫЙтЄЄВУЙЉЮЈЄШИРЄЈЄоЄЙЁЃЙтВУЙЉЮЈЄЪЄПЄсЁЂШљКйВУЙЉЄЋЄщНХВУЙЉЄоЄЧЅЙЅрЁМЅКЄЫЛХОхЄВЄыЄГЄШЄЌЄЧЄЄоЄЙЁЃЄНЄЮЄПЄсВУЙЉЗСОѕЄЮМЋЭГХйЄЌЙЄЌЄъЁЂЙтЄЄЅЧЅЖЅЄЅѓРЄђЕсЄсЄыЄГЄШЄЌЄЧЄЄоЄЙЁЃЪЃЛЈЗСОѕЄЮАхЮХЕЁДяЄЮЩєЩЪЄфЁЂЅЧЅЖЅЄЅѓРЄЌЕсЄсЄщЄьЄыЅЂЅЏЅЛЅЕЅъЁМЄЪЄЩЩ§ЙЄЏЛШЄЈЄоЄЙЁЃ

ВУЙЉЙЉФјЄЮУЛНЬЄЫЄшЄъЅГЅЙЅШЅРЅІЅѓЄЌВФЧН

РшЄлЄЩНвЄйЄПЄшЄІЄЫЁЂЅаЅЄЅЊЅСЅПЅѓZЄЮЮфДжВУЙЉЮЈЄЯ90ЁѓАЪОхЄШЙтЄЄВУЙЉРЄђЭЄЗЄоЄЙЁЃЄНЄЮЄПЄсЁЂНОЭшЄшЄъЧЎНшЭ§ВѓПєЄђОЏЄЪЄЏЄЙЄыЄГЄШЄЌЄЧЄЄоЄЙЁЃЄНЄЮЗыВЬЁЂВУЙЉЙЉФјЄђУЛНЬВНЄЧЄЁЂЅГЅЙЅШЅРЅІЅѓЄЌИЋЙўЄсЄоЄЙЁЃЄоЄПЁЂВУЙЉЛўДжЄЌУЛНЬВНЄЧЄЄыЄПЄсЁЂРИЛКРЄтИўОхЄЗЄоЄЙЁЃЮєВНЄЗЄЫЄЏЄЄЄПЄсЩЪМСАнЛ§ВФЧН

ЅаЅЄЅЊЅСЅПЅѓZЄтЅСЅПЅѓЄШЦБЭЭЄЫЁЂЩНЬЬЄЫЩдЦЏТжЄЮЛРВНШяЫьЄђЗСРЎЄЗЄоЄЙЁЃЛРВНШяЫьЄЫЄшЄъЁЂПхЄфТЮБеЄЪЄЩЄЫПЈЄьЄЦЄтЛЌЄгЄЪЄЩЄЫЄшЄыЮєВНЄЯЕЏЄГЄъЄоЄЛЄѓЁЃЄНЄЮЄПЄсЁЂЩЪМСЄђФЙЄЄДќДжАнЛ§ВФЧНЄЧЄЙЁЃЅаЅЄЅЊЅСЅПЅѓZЄЮГшЭбЛіЮу

ОхЕЄЮЅаЅЄЅЊЅСЅПЅѓZЄЮЦУФЇЄЋЄщЁЂЭЭЁЙЄЪЪЌЬюЄиЄЮГшЭбЄЌДќТдЄЧЄЄоЄЙЁЃ

ЅсЅЌЅЭЅеЅьЁМЅр

ЅаЅЄЅЊЅСЅПЅѓZЄЮТхЩНХЊРНЩЪЄЌЅсЅЌЅЭЅеЅьЁМЅрЄЧЄЙЁЃЅсЅЌЅЭЅеЅьЁМЅрЄЯФЙЛўДжЁЂЄЗЄЋЄтФОЄЫШщЩцЄЫПЈЄьЄыЄПЄсЁЂЖтТАЅЂЅьЅыЅЎЁМЄЫТаЄЙЄыАТСДРЄЌШѓОяЄЫЕсЄсЄщЄьЄоЄЙЁЃЄНЄЮЄПЄсЁЂЖтТАЅЂЅьЅыЅЎЁМЄђАњЄЕЏЄГЄЙРЎЪЌЄђДоЄоЄЪЄЄЅаЅЄЅЊЅСЅПЅѓZЄђЛШЭбЄЗЄПЅсЅЌЅЭЅеЅьЁМЅрЄЌКюЄщЄьЄоЄЗЄПЁЃЄоЄПЁЂЗСОѕВѓЩќЮЈЄЌЙтЄЄЄПЄсДщЄЫЅеЅЃЅУЅШЄЗЄфЄЙЄЏЁЂЄЕЄщЄЫВУЙЉРЄЌЙтЄЄЄПЄсЩ§ЙЄЄЅЧЅЖЅЄЅѓЄЫВУЙЉЄЧЄЄоЄЙЁЃАхЮХЕЁДя

РИТЮХЌЙчРЄЫЭЅЄьЄПЗСОѕЕВБЙчЖтЄШЄЗЄЦАхЮХЕЁДяЄиЄЮБўЭбЄЌДќТдЄЕЄьЄЦЄЄЄоЄЙЁЃЄоЄПЁЂЗСОѕВѓЩќЮЈЄЌЙтЄЄЄГЄШЄЫЄшЄъЁЂТЮЦтЄЧЄтГЦСШПЅЄЮЗСОѕЄЫЄЪЄИЄпЄоЄЙЁЃЮуЄЈЄаЁЂЅЄЅѓЅзЅщЅѓЅШЭбЅмЅыЅШЄфЗьДЩЪфЖЏЁІГШФЅЭбЅЙЅЦЅѓЅШЁЂЛѕЮѓЖКРЕЭбДяЖёЄЪЄЩЄЮБўЭбРшЄЌЄЂЄъЄоЄЙЁЃЅЂЅЏЅЛЅЕЅъЁМ

ЙтЄЄВУЙЉРЄЫЄшЄъВУЙЉЗСОѕЄЮРЉИТЄЌОЏЄЪЄЏЁЂЩ§ЙЄЄЅЧЅЖЅЄЅѓЄђЩНИНЄЧЄЄоЄЙЁЃЄоЄПЅСЅПЅѓЄЮЭјХРЄЧЄЂЄыЗкЮЬЄЋЄФЙтЖЏХйЄЪХРЄтЅЂЅЏЅЛЅЕЅъЁМЄЫЅдЅУЅПЅъЄЧЄЙЁЃЄЕЄщЄЫЖтТАЅЂЅьЅыЅЎЁМЄђАњЄЕЏЄГЄЕЄЪЄЄЄПЄсЁЂЄЩЄЪЄПЄЧЄтАТПДЄЗЄЦПШЄЫЩеЄБЄщЄьЄоЄЙЁЃЅЂЅІЅШЅЩЅЂ

ЅЅуЅѓЅзЄфФрЄъЁЂХаЛГЄЪЄЩЁЂЄЕЄоЄЖЄоЄЪЅЂЅІЅШЅЩЅЂРНЩЪЄЫЅаЅЄЅЊЅСЅПЅѓZЄЯЭЭбЄЧЄЙЁЃЛРВНШяЫьЄЫЄшЄъЛЌЄгЄЪЄЩЄЫЄшЄыЮєВНЄђЫЩЄЎЁЂФЙЄЄДќДжЛШЭбЄЧЄЄоЄЙЁЃЄоЄПЅСЅПЅѓМЋПШЄЌЗкЮЬЄЪЄПЄсЁЂЛ§ЄСБПЄгРЄЫЄтЭЅЄьЄЦЄЄЄоЄЙЁЃЄоЄШЄс

ЅаЅЄЅЊЅСЅПЅѓZЄЯЅЫЅУЅБЅыЅеЅъЁМЄЧЖтТАЅЂЅьЅыЅЎЁМЄђАњЄЕЏЄГЄЕЄЪЄЄЁЂПЭЄЫЭЅЄЗЄЄЅСЅПЅѓЙчЖтЄЧЄЙЁЃ

ЁЭЅЄьЄПЅеЅЃЅУЅШДЖЄШЄЗЄЪЄфЄЋЄЕ

ЂЙтЄЄЅЧЅЖЅЄЅѓРЄђМТИНВФЧН

ЃВУЙЉЙЉФјЄЮУЛНЬЄЫЄшЄъЅГЅЙЅШЅРЅІЅѓЄЌВФЧН

ЄЮєВНЄЗЄЫЄЏЄЄЄПЄсЩЪМСАнЛ§ВФЧН

ЄШЄЄЄІЭЅЄьЄПЦУФЇЄђЭЄЗЁЂАхЮХЖШГІЄРЄБЄЧЄЯЄЪЄЏМЋЦАМжЖШГІЄфЗњУлХкЬкЖШГІЁЂВЪГиЖШГІЄЪЄЩБўЭбШЯАЯЄЌЙЄЏЁЂЬЕПєЄЮВФЧНРЄЌЄЂЄъЄоЄЙЁЃ

ЁЭЅЄьЄПЅеЅЃЅУЅШДЖЄШЄЗЄЪЄфЄЋЄЕ

ЂЙтЄЄЅЧЅЖЅЄЅѓРЄђМТИНВФЧН

ЃВУЙЉЙЉФјЄЮУЛНЬЄЫЄшЄъЅГЅЙЅШЅРЅІЅѓЄЌВФЧН

ЄЮєВНЄЗЄЫЄЏЄЄЄПЄсЩЪМСАнЛ§ВФЧН

ЄШЄЄЄІЭЅЄьЄПЦУФЇЄђЭЄЗЁЂАхЮХЖШГІЄРЄБЄЧЄЯЄЪЄЏМЋЦАМжЖШГІЄфЗњУлХкЬкЖШГІЁЂВЪГиЖШГІЄЪЄЩБўЭбШЯАЯЄЌЙЄЏЁЂЬЕПєЄЮВФЧНРЄЌЄЂЄъЄоЄЙЁЃ

ЅСЅПЅѓВУЙЉЩЪЄЮЛіЮуОвВ№

МТКнЄЫХіМвЄЌВУЙЉЄЗЄПЅСЅПЅѓВУЙЉЩЪЄЮЛіЮуОвВ№ЄЧЄЙЁЃ

ЅСЅПЅѓРН МЋЦАЕЁЭбЅеЅьЁМЅр

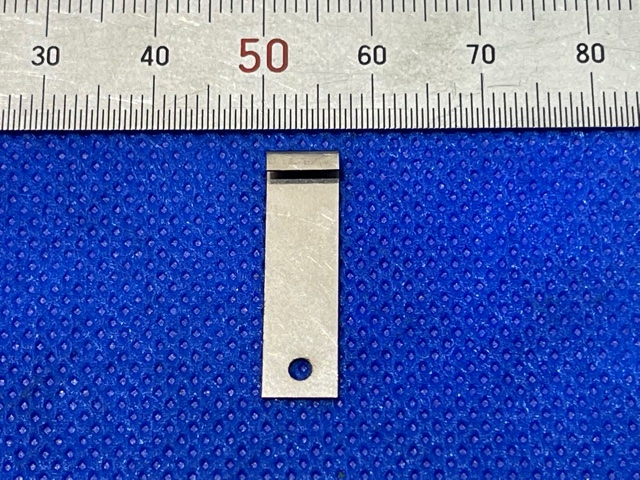

ЄГЄСЄщЄЯЁЂЅСЅПЅѓРНЄЮIMPЅеЅьЁМЅрЩєЩЪЄЧЄЙЁЃЅЕЅЄЅКЄЯ0.3*6.5*19.5mmЄЧЁЂМчЄЫМЋЦАЕЁДиЗИЄЧЭбЄЄЄщЄьЄоЄЙЁЃЄГЄСЄщЄЯЁЂЗшЄсЄщЄьЄПЗСОѕЄЫЅяЅЄЅфЁМЅЋЅУЅШВУЙЉЄђЄЗЄЦЁЂЖЪЄВВУЙЉЄђЙдЄУЄЦЄЊЄъЄоЄЙЁЃ

ЁфЁфОмКйЄЯЄГЄСЄщ

МЋЦАМжИўЄБ ЅСЅПЅѓРНЅзЅьЅЙЩєЩЪ

ЄГЄСЄщЄЯЁЂЅСЅПЅѓРНЄЮМЋЦАМжЭбЅзЅьЅЙЩєЩЪЄЧЄЙЁЃЅЕЅЄЅКЄЯ0.8×4.0×9.0mmЄЧЁЂЅзЅьЅЙВУЙЉИхЄЫЖЪЄВВУЙЉЄђЙдЄУЄЦЄЊЄъЄоЄЙЁЃ

ЁфЁфОмКйЄЯЄГЄСЄщ

ЅСЅПЅѓРН СѕОўЩЪ

ЄГЄСЄщЄЯЁЂЅСЅПЅѓРНЄЮСѕОўЩЪЄЧЄЙЁЃЅЕЅЄЅКЄЯ1.5*50*20mmЄЧЁЂЄоЄКРьЭбЄЮЖтЗПЄђРНКюЄЗЁЂЄНЄЮИхЅзЅьЅЙВУЙЉЄЧРЎЗПИхЄЫЅаЅьЅыИІЫсЄђЙдЄУЄЦЄЊЄъЄоЄЙЁЃ

ЁфЁфОмКйЄЯЄГЄСЄщ

64ЅСЅПЅѓРН ЅЄЅѓЅДЅУЅШ

.jpg)

ЄГЄСЄщЄЯЁЂАхЮХЖШГІИўЄБЭбЄЮЅЄЅѓЅДЅУЅШЄЧЄЙЁЃКрЮСЄЯ64ЅСЅПЅѓЄЧЁЂ30ΦЄЮФОЫРЄђЗшЄсЄщЄьЄПРЃЫЁЄЫЅяЅЄЅфЁМВУЙЉЄђЙдЄЄЄоЄЗЄПЁЃЄоЄПЁЂЩНЬЬЄђЫсЄЏАйЄЫЅаЅьЅыВУЙЉЄђЙдЄЄЄоЄЗЄПЁЃ

ЁфЁфОмКйЄЯЄГЄСЄщ

ЭлЖЫЩєЩЪ

ЄГЄСЄщЄЯЁЂХХЕЄЕЁДяЭбЄЮЭлЖЫЩєЩЪЄЧЄЙЁЃКрЮСЄЯНуЅСЅПЅѓЄЧЁЂЅяЅЄЅфЁМЅЋЅУЅШВУЙЉЁЂЗъЄЂЄБВУЙЉЄШЖЪЄВВУЙЉЄЫЄшЄУЄЦРНКюЄЕЄьЄЦЄЄЄоЄЙЁЃЄоЄКЄЯЅяЅЄЅфЁМЅЋЅУЅШЄЫЄЦХИГЋЗСОѕЄЧКяЄъНаЄЗЄЦЁЂЩЌЭзЄЪВеНъЄђЖЪЄВЄъЄоЄЙЁЃЄНЄЮИхЁЂГАЗТЄђИІЫсЄЗЁЂЬЬЄђЖРЬЬЛХОхЄВЄШЄЗЄЦИІЫсВУЙЉЄђЛмЄЗЄЦЄЄЄоЄЙЁЃ

ЁфЁфОмКйЄЯЄГЄСЄщ

ЅЙЅБЅщЁМ(ЅпЅщЁМ)

ЄГЄСЄщЄЯЁЂЅЙЅБЅщЁМ(ЅпЅщЁМ)ЄШЄЄЄІАхЮХДяЖёЄЧЄЙЁЃКрЮСЄЯЅСЅПЅѓЄЧЁЂЅЙЅІЅЇЁМЅИЅѓЅАВУЙЉЄЫЄшЄУЄЦРНКюЄЕЄьЄЦЄЄЄоЄЙЁЃЄоЄКЄЯЁЂКрЮСЄђЅЙЅІЅЇЁМЅИЅѓЅАВУЙЉЄђЄЗЄоЄЙЁЃЄНЄЮИхЁЂЅпЅщЁНЩєЄђЅзЅьЅЙВУЙЉЄђЙдЄЄЁЂЅэЁМЩеЄБЄђЄЗЄЦРмЙчЄЗЄоЄЙЁЃ

ЁфЁфОмКйЄЯЄГЄСЄщ

ДуЖРЭбХЩСѕМЃЖё

ЄГЄСЄщЄЯЁЂДуЖРЭбХЩСѕМЃЖёЄЧЄЙЁЃКрЮСЄЯЅСЅПЅѓЄШβЅСЅПЅѓЄЧЁЂЅЙЅІЅЇЁМЅИЅѓЅАВУЙЉЁЂЗъЄЂЄБВУЙЉЁЂЅПЅУЅзВУЙЉЄШЖЪЄВВУЙЉЄЫЄшЄУЄЦРНКюЄЕЄьЄЦЄЄЄоЄЙЁЃЄоЄКЄЯЁЂКрЮСЄђШФШДЄЄЗЄЦЁЂЗъЄЂЄБВУЙЉЄШЅПЅУЅзВУЙЉЄђЙдЄЄЄоЄЙЁЃЄНЄЮИхЁЂДнРўЄЮЩєЪЌЄђЖЪЄВЄЦЛХОхЄЌЄъЄоЄЙЁЃ

ЁфЁфОмКйЄЯЄГЄСЄщ

ЩНЛЅ

ЄГЄСЄщЄЯЁЂЩНЛЅЄЧЄЙЁЃКрЮСЄЯЅСЅПЅѓЄЧЁЂЅоЅЗЅЫЅѓЅАВУЙЉЄЫЄшЄУЄЦРНКюЄЕЄьЄЦЄЄЄоЄЙЁЃЄоЄКЄЯЁЂЩНЛЅЄЮЅЧЁМЅПЄђКюРЎЄЗЁЂЅоЅЗЅЫЅѓЅАВУЙЉЄђЙдЄЄЄоЄЙЁЃЄНЄЮИхЁЂКрЮСЄђКяЄъНаЄЗЄЦЁЂЅсЅУЅЄђЄЗЄЦЛХОхЄЌЄъЄоЄЙЁЃ

ЁфЁфОмКйЄЯЄГЄСЄщ

МЊЄЋЄ

ЄГЄСЄщЄЮРНЩЪЄЯМЊЄЋЄЄЧЁЂАьШЬХЊЄЫЦќЭбЩЪЄЧЛШЭбЄЕЄьЄыРНЩЪЄЧЄЙЁЃКрМСЄЯНуЅСЅПЅѓЄЮTP340ЄЧЁЂАТПДЄЗЄЦЛШЭбЄЙЄыЄГЄШЄЌЄЧЄЄоЄЙЁЃ НОЭшЄГЄЮЄшЄІЄЪМЊЄЋЄЄЪЄЩЄЮКйЗТФЙМмРНЩЪЄЯРкКяВУЙЉЄЫЄшЄУЄЦРНКюЄЕЄьЄЦЄЄЄоЄЗЄПЄЌЁЂЃБЄФЄЮРНЩЪЄђРНКюЄЙЄыЄЮЄЫЛўДжЄЌЄЋЄЋЄУЄЦЄЄЄПЄПЄсЁЂГфЙтЄЪОІЩЪЄШЄЪЄУЄЦЄЄЄоЄЗЄПЁЃЄНЄЮЄПЄсЁЂЄЊЕвЭЭЄЌЄЕЄщЄЪЄыЅГЅЙЅШЅРЅІЅѓЄђЄДЭзЫОЄЕЄьЄЦЄЊЄъЁЂХіЅЕЅЄЅШЄиЄДАЭЭъЄђЄЕЄьЄоЄЗЄПЁЃ

ЁфЁфОмКйЄЯЄГЄСЄщ

ЅСЅПЅѓРН СѕОўЩЪЁ

ЄГЄСЄщЄЯЁЂЅСЅПЅѓРНЄЮСѕОўЩЪЁЄЧЄЙЁЃЅЕЅЄЅКЄЯ1.5*20*55mmЄЧЁЂМчЄЫЦќЭбЩЪЄЮСѕОўЭбХгЄЧЭбЄЄЄщЄьЄоЄЙЁЃЄГЄСЄщЄЯЁЂЅзЅьЅЙВУЙЉЄђ10ЙЉФјФЬЄЗЄПОхЄЧРНКюЄЕЄьЄыЅзЅьЅЙЩєЩЪЄЧЄЙЁЃ

ЁфЁфОмКйЄЯЄГЄСЄщ

ЅСЅПЅѓРН СѕОўЩЪЂ

ЄГЄСЄщЄЯЁЂЅСЅПЅѓРНЄЮСѕОўЩЪЂЄЧЄЙЁЃЅЕЅЄЅКЄЯ1.0*3.0*30ЄЧЁЂМчЄЫЦќЭбЩЪЄЮСѕОўЭбХгЄЧЭбЄЄЄщЄьЄоЄЙЁЃЄГЄСЄщЄЯЄфЄфОЎЄЕЄсЄЮЅзЅьЅЙВУЙЉЩЪЄЧЄЙЄЌЁЂКйЄЋЄЄЅЧЅЖЅЄЅѓЬЯЭЭЄтЄФЄБЄыЄшЄІЄЫЄЗЄЦЄЄЄоЄЙЁЃ

ЁфЁфОмКйЄЯЄГЄСЄщ

ЅСЅПЅѓРН СѕОўЩЪЃ

ЄГЄСЄщЄЯЁЂЅСЅПЅѓРНЄЮСѕОўЩЪЃЄЧЄЙЁЃЅЕЅЄЅКЄЯ1.3*40*50ЄЧЁЂМчЄЫЦќЭбЩЪЄЮСѕОўЭбХгЄЧЭбЄЄЄщЄьЄоЄЙЁЃЄГЄСЄщЄЮЅзЅьЅЙЩЪЄЯЁЂЅъЅѓЅАЄЌНХЄЪЄыЄшЄІЄЪЦУФЇЄЂЄыЗСОѕЄШЄЪЄУЄЦЄЊЄъЁЂРКЬЉЖтЗПЄЮРпЗзРНКюЄЫЙЉЩзЄђЖХЄщЄЗЄоЄЗЄПЁЃ

ЁфЁфОмКйЄЯЄГЄСЄщ

ЅСЅПЅѓРН СѕОўЩЪЄ

ЄГЄСЄщЄЯЁЂЅСЅПЅѓРНЄЮСѕОўЩЪЄЄЧЄЙЁЃЅЕЅЄЅКЄЯ1.2*40*50ЄЧЁЂМчЄЫЦќЭбЩЪЄЮСѕОўЭбХгЄЧЭбЄЄЄщЄьЄоЄЙЁЃЄГЄСЄщЄЮЅзЅьЅЙЩЪЄЯЁЂЩ§ЄЌЬѓ50mmЄШЙЄсЄЮЩєЩЪЄЧЄЯЄЂЄъЄоЄЙЄЌЁЂХіМвЄЧЄЯЅСЅПЅѓШФКрЄЋЄщЄЮШДЄВУЙЉЄЫЄшЄУЄЦЗСОѕНаЄЗЄђЄЄЄПЄЗЄоЄЙЁЃ

ЁфЁфОмКйЄЯЄГЄСЄщ

ЅСЅПЅѓРН СѕОўЩЪЅ

ЄГЄСЄщЄЯЁЂЅСЅПЅѓРНЄЮСѕОўЩЪЅЄЧЄЙЁЃЅЕЅЄЅКЄЯ3.5*20*50ЄЧЁЂМчЄЫЦќЭбЩЪЄЮСѕОўЭбХгЄЧЭбЄЄЄщЄьЄоЄЙЁЃЄГЄСЄщЄЮЅзЅьЅЙЩЪЄЯЁЂЩНЬЬЄЮЬЯЭЭЄЌЄШЄЦЄтКйЄЋЄЏЄЪЄУЄЦЄЄЄыЄПЄсЁЂКйПДЄЮУэАеЄђЪЇЄУЄЦЅзЅьЅЙВУЙЉЄђЄЗЄЦЄЊЄъЄоЄЙЁЃ

ЁфЁфОмКйЄЯЄГЄСЄщ